Термическая резка металлов (часть IV)

Рис. Томаш Шульц

В конце этого цикла мы уделим некоторое внимание лазерным технологиям, которые в соответствии с современной модой можно назвать «появляющимися». Это подтверждает их растущую популярность в промышленности.

Смотрите также:

Термическая резка металлов (часть I)

Термическая резка металлов (часть II)

Термическая резка металлов (часть III)

Лазеры используются для генерации когерентного пучка света из-за возбуждения определенной среды (твердого тела, газа) с использованием энергии, подаваемой извне. Наиболее важной особенностью лазера является способность концентрировать энергию на очень маленькой поверхности до плотности 1010 Вт / см2. Самым большим недостатком является неблагоприятное соотношение между мощностью, генерируемой и используемой для питания устройства. Изначально их соотношение не превышало 1: 100!

Лазерная резка

Для резки обычно используются лазеры, излучающие непрерывный луч, а для сверления отверстий - иногда импульсные. В зависимости от потребностей в настоящее время используются следующие типы лазеров:

- рубин - при котором рубин в качестве активной среды генерирует луч с длиной волны 0,6943 мкм после возбуждения (эти устройства имеют низкую эффективность и мощность);

- Nd: YAG - чья активная среда - иттрий-алюминиевый гранат с неодимом, излучающий излучение в ближнем инфракрасном диапазоне; они характеризуются низким порогом возбуждения, что способствует непрерывной эмиссии излучения (эффективность этого варианта достигает 2%, а после обогащения гранаты гольмием - до 5%);

- Nd-стекло - где активной средой являются оптические стеклянные стержни Nd2O3, испускающие пучок, аналогичный Nd-YAG, но дешевле и проще в использовании в больших размерах; однако они требуют интенсивного охлаждения;

- Диоды HDPL - используют светодиоды, в основном GaAs с легирующей примесью Al, In или P; они излучают волны 900–990 нм и мощность всего несколько МВт, что означает, что их необходимо подключать к стержням и к пакетам (мощность лазера HDPL не превышает 4 кВт, но их эффективность рекордно высока - до 50%);

- Nd: YAG с диодной накачкой - в которой иттрий-алюминиевый гранат-бар накачивается диодными лазерами, что дает повышение энергоэффективности до 35%;

- волокно - являющееся развитием предыдущей структуры (многие лазерные диоды накачивают активную среду в виде трехслойного волокна), и преимуществом этого решения является энергоэффективность около 20% при мощности до 20 кВт, компактная конструкция, простота охлаждения и возможность получения высокого качества генерируемого пучка;

- диск - с активной средой в виде диска с Yb: YAG (иттрий-алюминиевая граната с добавкой иттербия), накачиваемая многочисленными диодными лазерами, что обеспечивает КПД до 30% (на практике обычно около 20%) при мощности пучка более 15 кВт.

Все вышеупомянутые типы лазеров могут использовать оптические волокна (даже длиной до 100 м) для передачи луча от генератора к головке. Луч также может быть разделен на несколько рабочих мест.

"Газовые" лазеры

Кроме того, CO2 (молекулярно, обычно известный как газ) лазеры используются при использовании CO2 + N2 + He в качестве активной среды в пропорциях 3: 3: 20, протекающих через разрядную трубку под давлением от нескольких до нескольких десятков кПа (лазеры малой мощности) или 5 МПа (мощные лазеры). Излучаемое излучение находится в среднем инфракрасном диапазоне с доминирующей формой волны 10 мкм. Энергоэффективность достигает 14%.

Слева: лазерная резка листов толщиной 5 мм; лазерная резка тонких листов; лазерная головка при резке высоколегированной стали - луч практически не виден

Эксимерные лазеры имеют аналогичную конструкцию и функцию, в которых активная среда представляет собой смесь соединений CO2 + N2 + He + O2 + CO + Xe и соединений фтора или хлора. Уникальным свойством этих лазеров является способность излучать луч в диапазоне ультрафиолетового излучения.

Слева: лазерная резка композитного материала; справа: дисковый лазерный генератор

Химические лазеры используют другой принцип действия, в котором эффект накачки возникает в результате экзотермической реакции объединения двух газов в рабочей камере. Они генерируют луч высокой мощности в инфракрасном диапазоне.

Правила резки

Слева: многофункциональная дисковая лазерная головка; справа: автоматическая станция лазерной резки с головкой 5 кВт

Лазерная резка происходит за счет испарения материала, а при более низкой плотности пучка - за счет его плавления и продувки потоком газа. Для металлов (в основном, из низколегированных сталей) используется обжиг по линии лазерной резки в потоке чистого кислорода. Дополнительной средой в первом методе является инертный газ (аргон, азот), во втором - азот или воздух, в третьем - кислород высокой чистоты.

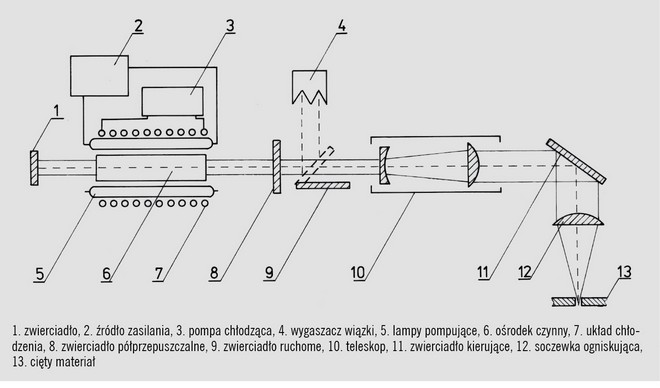

Схема лазерного резака

Процесс лазерной резки определяется рядом факторов. Первое - это мощность устройств, с помощью которых увеличивается максимальная толщина разрезаемого материала и максимальная скорость резания. Самые распространенные лазеры имеют мощность до 5 кВт. Второй фактор - это распределение энергии в луче, возникающее в результате его поперечных колебаний, третий - диаметр этого луча, зависящий только от фокусного расстояния объектива или зеркала. Важную роль также играет тип сопутствующего газа (азот, аргон, кислород и сжатый воздух) и способ его доставки.

Похожие

Компост. Часть вторая | Марианна Бойко - первый практический екоблогер УкраиныКомпостирования - это продолжение екомислення. В природе все гармонично. На дереве растут листья. Затем падают на землю, разлагаются под воздействием влаги и температуры и превращаются в удобрение, усиливает дерево. Что делает человек? Сначала выбрасывает органические остатки в помойку. Большая машина забирает органику перемешанную с пластиком, бумагой и другими фракциями. Перевозит на свалку. Органика перемешана с пластиком бальзамируется Что делает человек?